Pomiar systemem BallBar

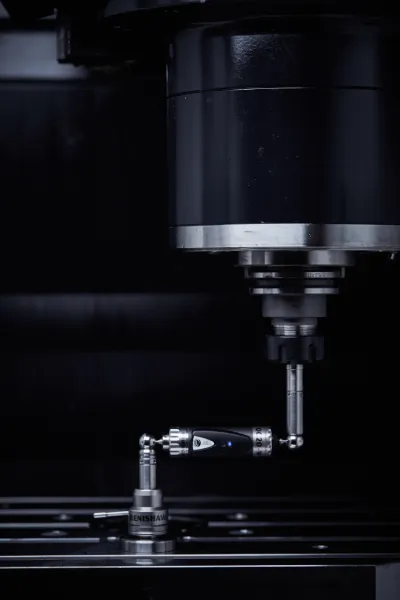

Pomiar geometrii maszyny CNC jest kluczowy dla zapewnienia dokładności i precyzji procesu produkcji. Jednym z najlepszych sposobów na dokładny i precyzyjny pomiar geometrii maszyny CNC jest użycie systemu Ballbar firmy Renishaw. HM Service ze Stalowej Woli oferuje wysokiej jakości usług serwisowania maszyn cnc, w tym również pomiar geometrii maszyn CNC systemem Ballbar.

Ballbar to zaawansowany system pomiaru, który używa sensora zmontowanego na specjalnej kuli, aby pomiar mógł być dokonany z różnych ustawień maszyny CNC. Pomiar ten umożliwia weryfikację dokładności osi i geometrii maszyny, co pozwala na osiągnięcie najwyższej jakości produktów.

Pomiar taki nastawiony jest na dokładne sprawdzenie geometrii maszyny CNC. W kolejnym etapie wykonywana jest analiza i interpretacja wyników, która pozwala na wykrycie potencjalnych problemów i podejmowanie odpowiednich działań naprawczych, aby zwiększyć dokładność i precyzję pracy maszyny CNC.

Pomiar geometrii maszyny CNC systemem Ballbar jest idealnym rozwiązaniem dla tych, którzy chcą uzyskać wysoką jakość produkcji i zwiększyć jej efektywność. System Ballbar pozwala na dokładne zbadanie geometrii maszyny CNC i wyeliminowanie potencjalnych problemów z jej dokładnością.

HM Service oferuje swoim klientom nie tylko pomiar geometrii maszyn CNC systemem Ballbar, ale również szeroki zakres usług związanych z serwisem i naprawą maszyn CNC. Firma posiada wykwalifikowanych pracowników, którzy posiadają niezbędne doświadczenie i wiedzę, aby szybko i skutecznie naprawić uszkodzone maszyny CNC.

Jakie są największe zalety pomiaru systemem BallBar firmy Renishaw?

Jako jedną z największych zalet pomiaru systemem BallBar jest poprawa jakości wytwarzanych detali. Poza tym pomiary tym systemem zmniejszają ilość braków i skracają czas przestojów maszyny cnc, a to prowadzi do zmniejszenia kosztów.

Kolejną zaletą systemu BallBar jest to, że umożliwia planowanie konserwacji maszyn i ich naprawy, a do tego pozwala kontrolować zmiany stanu technicznego obrabiarki.

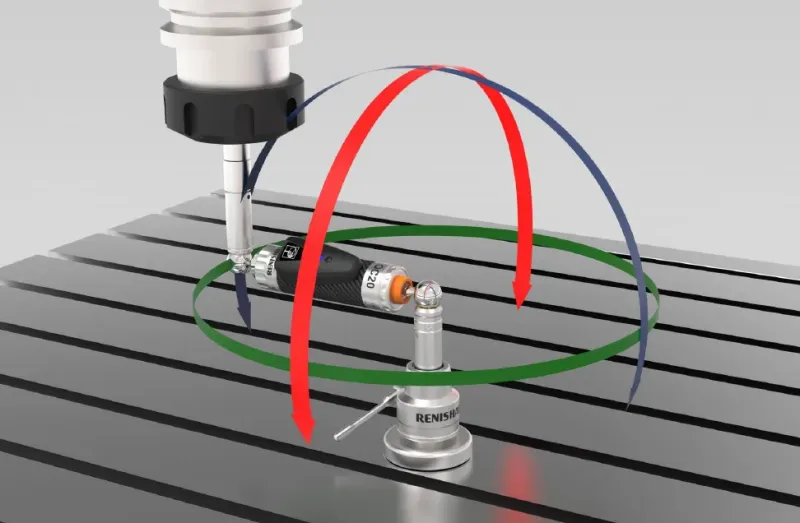

System ten jest szybki i dokładny, a dodatkowo można go stosować również podczas przygotowywania planów napraw i konserwacji maszyn. Pomiar systemem BallBar polega na porównaniu ze sobą efektywnych ścieżek okręgu ze ścieżkami zaprogramowanymi. Otrzymane wskaźniki umożliwiają identyfikację ewentualnego odchylenia. Dzięki temu w krótkim czasie można zdiagnozować wydajność maszyny. Poza tym wyniki pomiarowe pozwalają na wykrywanie błędów na wczesnym etapie, a co za tym idzie, można utrzymać najwyższą dokładność obrabianych elementów.

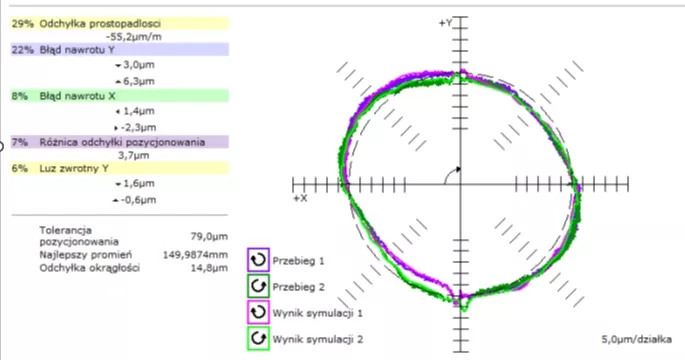

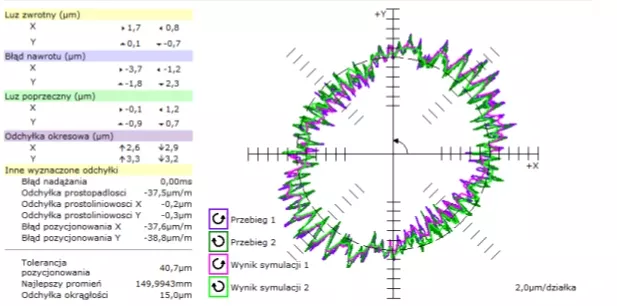

Oferowana przez firmę HM Service usługa pomiaru systemem BallBar pozwala na zdiagnozowanie 19 błędów, w tym m.in. luz zwrotny, odchyłkę prostopadłości czy też błąd nadążania. Dzięki szybkiej diagnozie łatwiej zaplanować prace serwisowe i naprawy. Zalecamy sprawdzać dokładność maszyny po wykryciu jakichkolwiek uszkodzeń i awarii, a także po każdej relokacji. Korzyścią takiego postępowania jest większa stabilność procesu obróbki.

Podsumowując, pomiar geometrii maszyny CNC systemem Ballbar oferowany przez HM Service ze Stalowej Woli to idealne rozwiązanie dla firm, które chcą osiągnąć najwyższą jakość i dokładność produkcji. Współpraca z firmą HM Service jest gwarancją profesjonalnego podejścia i wysokiej jakości świadczonych usług.

QC20 Ballbar – szybka ocena kondycji obrabiarki

System QC20 Ballbar to narzędzie, które umożliwia błyskawiczną ocenę kluczowych parametrów pracy obrabiarki. Dzięki niemu można szybko wykryć ewentualne nieprawidłowości, co pozwala na natychmiastowe podjęcie działań naprawczych. Test QC20 jest niezwykle przydatny w monitorowaniu stanu technicznego maszyn, co jest kluczowe dla utrzymania ich wydajności i niezawodności.

Dzięki systemowi QC20 Ballbar można przewidzieć potencjalne awarie, co pozwala na zapobieganie kosztownym przestojom i utrzymanie ciągłości produkcji. Narzędzie jest nieocenione w zarządzaniu ryzykiem oraz w planowaniu konserwacji maszyn. Wykorzystanie testu QC20 w codziennej praktyce przemysłowej przyczynia się do optymalizacji procesów produkcyjnych i minimalizacji strat związanych z nieplanowanymi przestojami.

Diagnostyka błędów geometrycznych przy użyciu Ballbar

Diagnostyka błędów geometrycznych przy użyciu systemu Ballbar pozwala na precyzyjne określenie stanu technicznego maszyny. Analiza odchyłek okrągłości i symetrii ruchu dostarcza szczegółowych informacji na temat ewentualnych nieprawidłowości w działaniu urządzenia. Dzięki temu możliwe jest szybkie i dokładne zidentyfikowanie problemów, które mogą wpływać na jakość i precyzję produkcji.

Korekta geometrii wynikająca z analizy Ballbar znacząco podnosi jakość produkowanych detali. Eliminacja błędów geometrycznych przekłada się na zwiększenie precyzji obróbki, co jest niezwykle istotne w procesach wymagających dużej dokładności. Dzięki systemowi Ballbar możliwe jest nie tylko wykrycie, ale także korekta wszelkich odchyłek, co w efekcie prowadzi do poprawy efektywności i niezawodności maszyn. W efekcie zastosowanie tego systemu w diagnostyce i korekcie błędów geometrycznych pozwala na osiągnięcie lepszych wyników produkcyjnych oraz minimalizację strat związanych z wadliwymi produktami.

Zastosowanie Ballbar w prewencyjnym serwisie maszyn CNC

Regularne testy Ballbar są niezwykle istotne w prewencyjnym serwisie maszyn CNC. Dzięki nim możliwe jest minimalizowanie ryzyka przestojów poprzez wczesne wykrywanie problemów technicznych. Wczesne rozpoznanie usterek pozwala na ich szybkie usunięcie, co z kolei przekłada się na ciągłość pracy maszyn i optymalizację procesów produkcyjnych. W ten sposób przedsiębiorstwa mogą uniknąć kosztownych przestojów i zwiększyć efektywność operacyjną.

Ballbar odgrywa również kluczową rolę w planowaniu konserwacji predykcyjnej. Dzięki niemu możliwe jest efektywne zarządzanie cyklem życia maszyn CNC. Regularne monitorowanie stanu technicznego maszyn pozwala na dokładne planowanie działań serwisowych, co z kolei wpływa na wydłużenie ich żywotności i zmniejszenie kosztów eksploatacyjnych. W ten sposób Ballbar staje się nieodzownym narzędziem w nowoczesnym zarządzaniu utrzymaniem ruchu w zakładach produkcyjnych.

1. Na czym polega pomiar systemem Ballbar?

Pomiar systemem Ballbar polega na analizie geometrii obrabiarki CNC poprzez porównanie zaprogramowanej ścieżki ruchu z rzeczywistym torem wykonanym przez maszynę. Specjalny czujnik zamontowany na kuli rejestruje odchylenia, co pozwala ocenić dokładność osi oraz parametry dynamiczne.

2. Jakie błędy można wykryć dzięki systemowi Ballbar?

System Ballbar pozwala zidentyfikować m.in. luz zwrotny, odchyłki prostopadłości, błędy nadążania czy problemy z geometrią osi. Łącznie możliwe jest zdiagnozowanie kilkunastu typów nieprawidłowości, które wpływają na jakość obróbki. Wczesne wykrycie tych odchyleń umożliwia szybkie podjęcie działań serwisowych.

3. Jakie korzyści daje regularny pomiar Ballbar?

Regularna kontrola geometrii maszyny pozwala ograniczyć liczbę braków, skrócić przestoje i obniżyć koszty produkcji. Wyniki pomiarów wspierają planowanie konserwacji oraz ocenę skuteczności napraw. Dzięki temu proces obróbki pozostaje stabilny, a jakość wykonywanych detali utrzymuje się na wysokim poziomie.