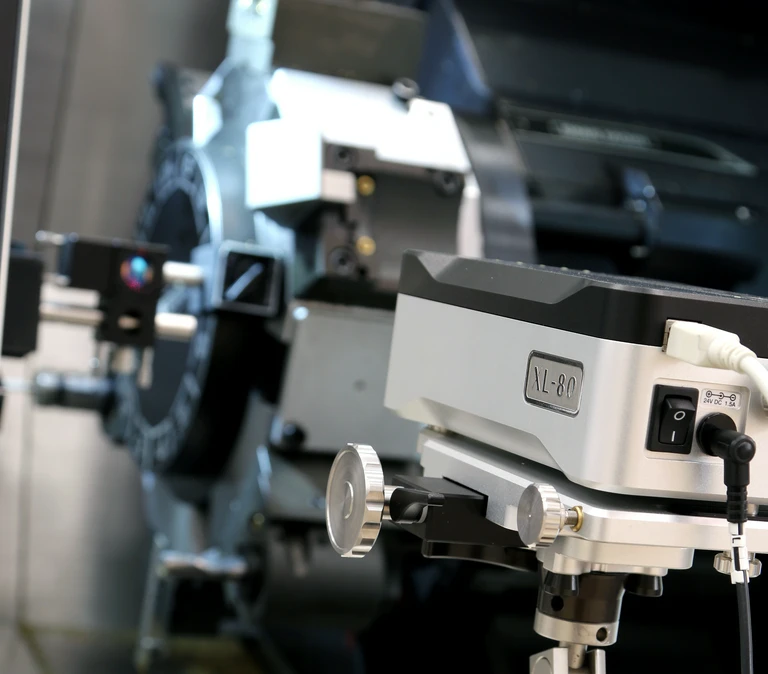

Pomiar interferometrem laserowym Renishaw

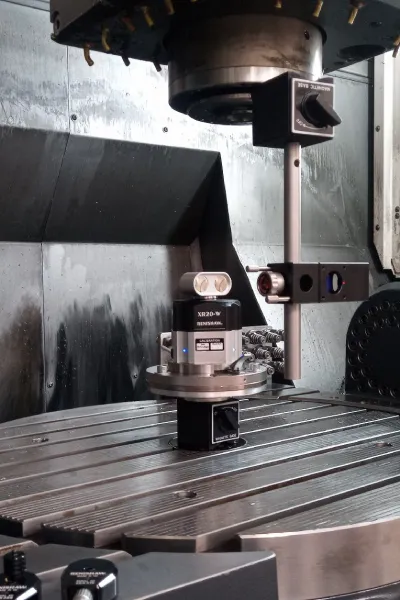

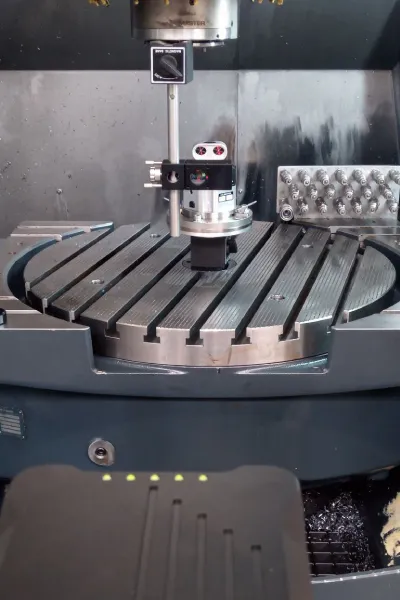

W dzisiejszych czasach, maszyny CNC należą do podstawowych narzędzi wykorzystywanych w przemyśle. Dzięki technologii CNC, produkcja seryjna staje się łatwiejsza, szybsza i bardziej precyzyjna. Wymagania, jakie stawia się przed obrabiarkami CNC, są bardzo wysokie, dlatego ważne jest, aby maszyny działały bezawaryjnie i w sposób umożliwiający uzyskanie wysokiej jakości produktów. Dlatego właśnie, serwis maszyn CNC jest niezwykle ważny, a przy jego wykonywaniu wykorzystanie technologii, takich jak interferometr laserowy Renishaw XL 80, jest kluczowe.

HM Service to firma posiadająca szeroką wiedzę i doświadczenie w zakresie serwisu maszyn CNC. Specjaliści z HM Service wykorzystują najnowszą technologię, aby zapewnić klientom najlepsze możliwe efekty. W ramach swojego serwisu, firma nie tylko przeprowadza dokładne pomiary za pomocą interferometru, ale także zajmuje się diagnostyką i analizą błędów obrabiarki. Dzięki temu, błędy w obróbce zostają zidentyfikowane i skorygowane. W niektórych sytuacjach warto rozszerzyć diagnostykę o pomiar systemem Ballbar QC20, pozwalający szybko ocenić dynamikę i geometrię pracy obrabiarki.

Po przeprowadzeniu diagnostyki i pomiarów, HM Service przystępuje do kompensacji błędów obrabiarki. Kompensacja błędów polega na skorygowaniu osi obróbkowej i innych elementów tak, aby pracowały z jak największą dokładnością. Dzięki poprawieniu jakości obróbki, spada współczynnik odrzutów, co z kolei przekłada się na lepszy wynik końcowy.

Poprawa wydajności w działaniu przy użyciu systemu Renishaw XL-80

Jest to szybki i dokładny laser do kalibracji a w połączeniu z zaawansowanymi rozwiązaniami oprogramowania oraz wspaniałymi parametrami pracy może znacznie poprawić efektywność działania Twojej firmy.

Dokładność i parametry dynamiczne

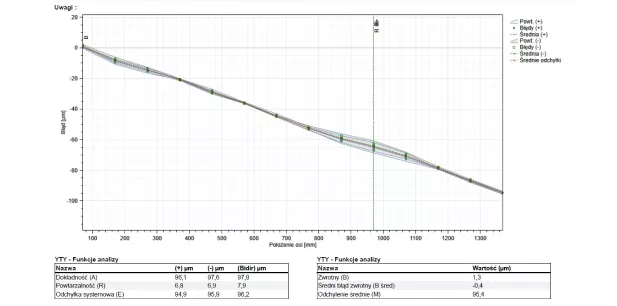

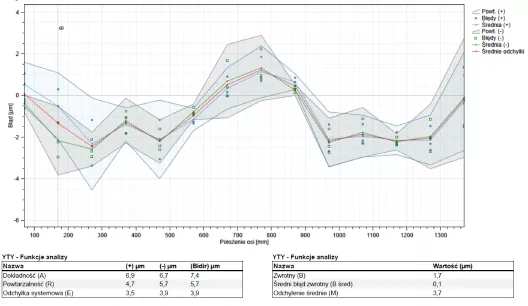

Dokładność pomiarów liniowych jest zapewniona na poziomie ±0,5 ppm dzięki zastosowaniu precyzyjnego, stabilizowanego źródła światła laserowego oraz dokładnej kompensacji wpływu otoczenia. Odczyty mogą być pobierane z częstotliwością do 50 kHz, z maksymalną szybkością pomiarów liniowych 4 m/s i rozdzielczością liniową 1 nm, nawet przy maksymalnej szybkości. Wszystkie opcje pomiarowe opierają się na pomiarach interferometrycznych, co daje pewność dokładności rejestrowanych danych.

Weryfikacja obrabiarki

Laserowego systemu XL-80 używa się najczęściej do weryfikowania układów dynamicznych. Dzięki pomiarowi parametrów obrabiarki użytkownik ma pewność co do jakości obróbki oraz może zidentyfikować problemy, zanim zostaną one wykryte w produkowanych częściach. W odróżnieniu od innych systemów laserowych, system XL-80 umożliwia bezpośredni i niezależny pomiar błędów geometrycznych w samej obrabiarce. Daje to pewność wyników pomiaru i pozwala na odizolowanie błędów. Dokładność obrabiarki można poprawić poprzez:

- wprowadzenie docelowych modyfikacji w konstrukcji obrabiarki

- wykorzystanie danych w celu kompensacji błędów

W kolejnych pomiarach można zweryfikować wprowadzone udoskonalenia i zademonstrować możliwości obrabiarki.

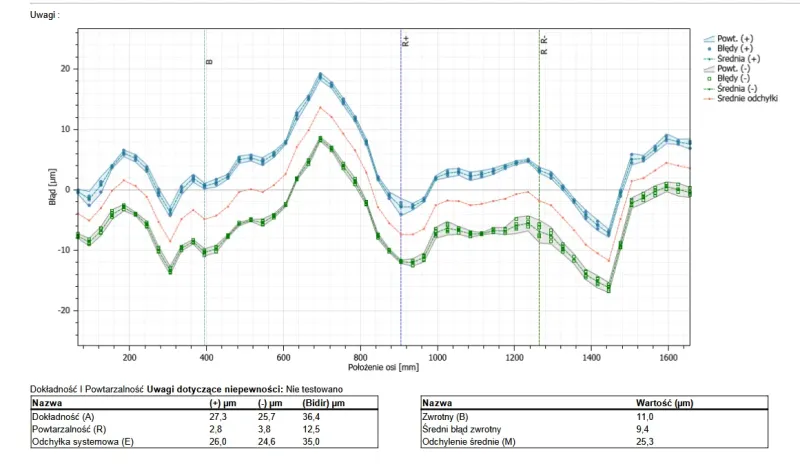

Kompensacja błędów

Kompensacja błędów umożliwia poprawienie ogólnej dokładności obrabiarki dzięki zmniejszeniu błędu między wskazywanym a rzeczywistym położeniem. Większość używanych obrabiarek ma wbudowaną funkcję kompensacji błędu luzu zwrotnego oraz błędu liniowego. Bardziej zaawansowane sterowniki obrabiarek umożliwiają jednak zastosowanie kompensacji przestrzennej położenia końcówki narzędzia. Kompensacja przestrzenna uwzględnia wszystkie błędy geometryczne, w tym błędy liniowe. Systemu XL-80 można użyć do korygowania tabel kompensacji. Oprogramowanie firmy Renishaw umożliwia zamianę wyników pomiarów laserowych na plik kompensacji, który można bezpośrednio wprowadzić do sterownika obrabiarki.

Interferometr w praktyce przemysłowej – dokładność poniżej mikrona

Interferometr laserowy Renishaw XL-80 jest niezastąpionym narzędziem w badaniu geometrii obrabiarek CNC. Dzięki swojej precyzji umożliwia wykrycie nawet najmniejszych odchyleń, co jest kluczowe dla utrzymania wysokiej jakości produkcji.

Interferometr wspiera proces certyfikacji i walidacji maszyn poprzez dostarczanie precyzyjnych danych pomiarowych. Dzięki temu możliwe jest potwierdzenie zgodności maszyn z wymaganiami norm jakościowych. Regularne pomiary pozwalają na bieżąco monitorować stan techniczny urządzeń, co jest niezbędne do utrzymania ciągłości produkcji i minimalizacji ryzyka awarii.

Precyzyjna analiza ruchów liniowych i kątowych dzięki laserowi

Laserowy system pomiarowy Renishaw XL-80 umożliwia wykrywanie mikroskopijnych odchyleń osi w maszynach CNC, co jest kluczowe dla utrzymania precyzji obróbki. Dzięki temu możliwe jest szybkie zidentyfikowanie i skorygowanie błędów, które mogłyby wpłynąć na jakość końcowego produktu.

Dokładne pomiary mają bezpośredni wpływ na żywotność i niezawodność obrabiarek CNC. Regularna analiza parametrów maszyn pozwala na wczesne wykrycie potencjalnych problemów i ich eliminację zanim wpłyną one na proces produkcyjny. Dzięki temu możliwe jest utrzymanie wysokiej jakości obróbki przy jednoczesnym wydłużeniu okresu eksploatacji maszyn.

Nowe standardy kontroli jakości w oparciu o pomiary laserowe

Wdrażanie zaawansowanych systemów pomiarowych stanowi kluczowy element koncepcji Przemysłu 4.0, gdzie precyzja i automatyzacja odgrywają główną rolę. Integracja laserowych systemów pomiarowych z innymi technologiami pozwala na stworzenie inteligentnych fabryk, które są w stanie samodzielnie monitorować swoje procesy produkcyjne i dostosowywać je do zmieniających się warunków rynkowych.

Możliwości zdalnego monitorowania i analizy wyników pomiarowych otwierają nowe perspektywy dla przemysłu. Dzięki nim możliwe jest bieżące śledzenie stanu technicznego maszyn oraz szybkie reagowanie na wszelkie nieprawidłowości.